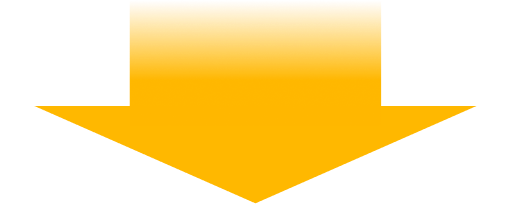

私たちはネジ付プレス部品の

「プライスリーダー」をめざします。

日本のものづくり企業としての矜持

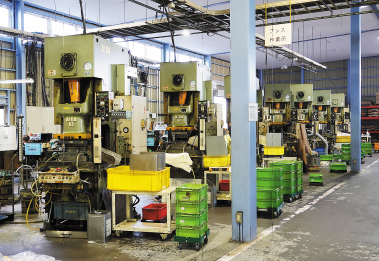

タンゲ製作所では常に独創的な金型技術を追究し

「顧客に感動」を「社会に価値」を提供できるものづくり企業をめざしています。

コストと品質の“新常識”は

私たちが創り出します

[ネジ付きプレス部品の

トータルコストダウンへ独自技術を構築]

ネジ付き部品の品質と

コストの両立を追求すれば、

たどり着く答えは

「金型内タップ加工」です

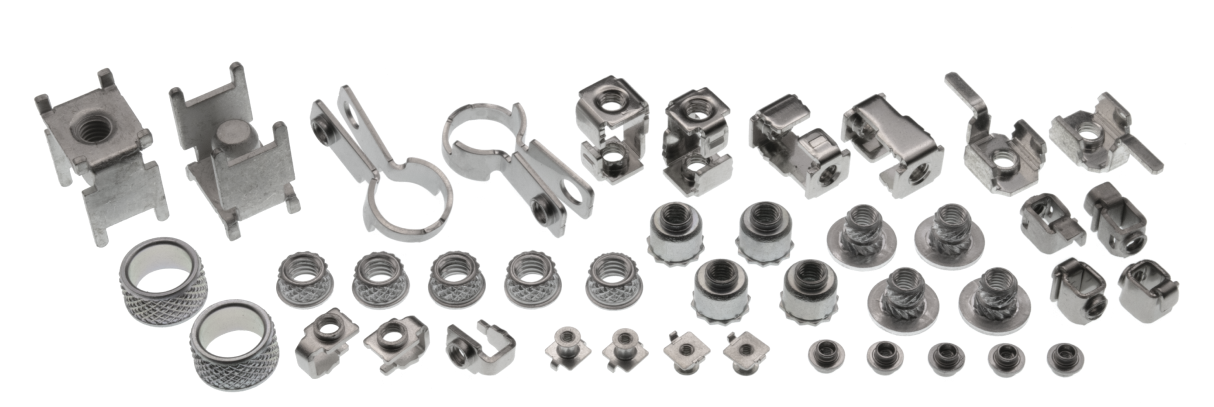

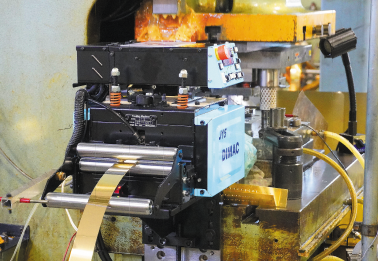

タップ加工を伴うプレス品はプレス加工後の二次加工として、少量生産の場合は手作業で、また大量生産の場合は自動タッピング機を製作して対応しています。したがって、タップ品質の安定性やコスト、リードタイムの問題など根本的なQ.C.D要件が未決の課題となっています。そこで、それらの諸問題を一挙に解決する独自技術として開発したのが、当社のタップ加工装置組み込み順送型です。多種少量から大量生産品まで、タップ加工工程に起因するネジ不良を解消。さらに、ローレット加工装置組み込みの順送型内でローレット加工をも完了させ、さらなる高付加価値化を果たしています。従来の順送型での打ち抜き、シェービング、曲げ、バーリング、板鍛造、絞り などの加工領域に加え、タップ加工やローレット加工を必要に応じて組み合わせることで、多工程が必要な部品も型内で同時複合加工を実現、プレス部品の機能バリエーションを大きく広げています。お客様の求める機能部品を順送プレスのパフォーマンスを最大化した独自の「作り方」で、高品質、低コスト化の追求を図るとともに、スピーディーで安定した供給を可能にしています。

これが究極の新技術

-

プレス&タップ+ローレット

プレス&タップ+ローレット

同時加工のメリット -

- 金型内でのプレス、タップ、ローレットを同時加工するため加工もれや不良を皆無にした高い信頼性。

- リードタイム大幅短縮で、短納期に対応可能。

- 高機能・高品質製品でしかも、大幅なコストダウンを実現。

-

微細M1.2から 対応可能

微細M1.2から 対応可能

-

- タップ能力:M1.2〜M6.0、プレス加工と同時に最大6か所まで加工。

- ワークの大きさ:50×50mm程度(順送型のステージ数にもよる)

- 独創的なタップ駆動メカニズムによりM1.2程度の微細タップ加工も高精度で大量生産を可能としている。

-

独創技術の 複合順送金型

独創技術の 複合順送金型

-

- タップ加工ユニットは社内で製作し標準化しているため低コスト高性能。

- 金型製作費も従来の順送型レベルで、高機能の複合順送金型の製作を可能にしている。

- TANGEオリジナル製品

- RoHS対応品

樹脂成形用インサートナット

-

M3以下で対応

- PFインサートナット

-

真鍮

後入れインサートナットは

詳細はこちら

「切削」から「プレス製」へ

-

M3 ~ M6まで対応

- PFインサートナット

-

STEEL

高騰する材料コストに

詳細はこちら

新提案!

-

M3以上で対応

- HGインサートナット

-

先入れインサートナットの

詳細はこちら

さらなる高みを実現

- TANGEオリジナル製品

- RoHS対応品

樹脂埋め込み用インサートカラー

-

- プレス製インサートカラー

-

従来の切削やヘッダーによる

詳細はこちら

加工をプレス加工で実現